Aluminium svejsetråd

Aluminiumslegeringstråd til 3D -udskrivning

Aluminiumslegeringstråd til 3DP er til Arc Additive Manufacturing (Wire Arc Additive Manufacturing, WAAM). Sammenlignet med laserfast dannelse kan WAAM redde processen med at producere Al -pulver, undgå oxidation og problemet med lavere afsætningshastighed på grund af den højere flektivitet, mens laser arbejder på overfladen af AL -materiale. Aluminiumslegeringstråden til 3D -udskrivning er 2000 -serien, 5000 -serien og 6000Series, som egnet til den komplicerede konstruktion inden for luft og rumfartøj, energi, autofobil osv.

I øjeblikket kan vi producere 2195.2319, 114A og 205A.

Produkt beskrivelse

Aluminiumslegeringstråd til 3D -udskrivning Produktfunktioner

Letvægt og høj styrke: Aluminiumslegeringsmaterialer har egenskaberne ved høj styrke og let vægt og er egnede til påføringsscenarier, der skal reducere vægten, men opretholde styrke.

Korrosionsbestandighed: Aluminiumslegeringer har god korrosionsbestandighed og er egnede til fremstilling af dele i barske miljøer.

Høj termisk ledningsevne: Aluminiumslegeringer har høj termisk ledningsevne og er egnede til dele, der skal spredes varme.

Post-processabilitet: Aluminiumslegeringsmaterialer er lette at maskinen og svejsningen og er egnede til komplekse efterbehandlingsprocesser.

Bred vifte af applikationer: Aluminiumslegeringer er egnede til en række 3D -udskrivningsteknologier, såsom selektiv lasersmeltning (SLM), rettet energiaflejring (DED) og bindemiddelstråle.

Produktparametre

Hovedlegeringskomponenter: Almindelige aluminiumslegeringer inkluderer ALSI10MG, ALSI12, ALSI7MG osv. Disse legeringer har forskellige mekaniske egenskaber og kemiske sammensætninger.

Mekaniske egenskaber:

ALSI10MG: Har gode omfattende egenskaber og er velegnet til fremstilling af høje styrke og høj-sværhedsdele.

ALSI12: Let og har fremragende termiske egenskaber, der er egnet til fremstilling af tyndvæggede dele og komplekse geometrier.

ALSI7MG: Kombinerer de styrkende virkninger af silicium og magnesium, der er egnet til anvendelser med høje styrkebehov.

Udskrivningsparametre:

Udskrivningshastighed: justeret efter det specifikke udstyr og materielle egenskaber, normalt mellem 500-1000 mm/min.

Lagtykkelse: 0,1-0,5 mm, afhængigt af kravene til udskrivningsnøjagtighed.

Temperaturområdet: Udskrivningstemperaturen skal justeres i henhold til legeringstypen, normalt mellem 600-800 ° C.

Applikationsscenarier

Luftfart: Aluminiumslegeringer er vidt brugt til fremstilling af strukturelle dele, motorkomponenter og rumfartøjskomponenter på grund af deres lette vægt og høje styrke.

Bilindustri: Bruges til at fremstille bildele, såsom motorbeslag, ophængssystemer og kropsstrukturelle dele for at reducere vægten og forbedre brændstofeffektiviteten.

Industrielle maskiner: Velegnet til fremstilling af dele af industrielle maskiner, såsom gear, bærende sæder og parenteser og er foretrukket for deres slidstyrke og høj styrke.

Forbrugerelektronik: Bruges til at fremstille mobiltelefonsager, bærbare tilfælde osv. Og er populære for deres lette vægt, høje styrke og æstetik.

Medicinsk udstyr: Velegnet til fremstilling af medicinsk udstyr og implantater på grund af dets biokompatibilitet og gode mekaniske egenskaber.

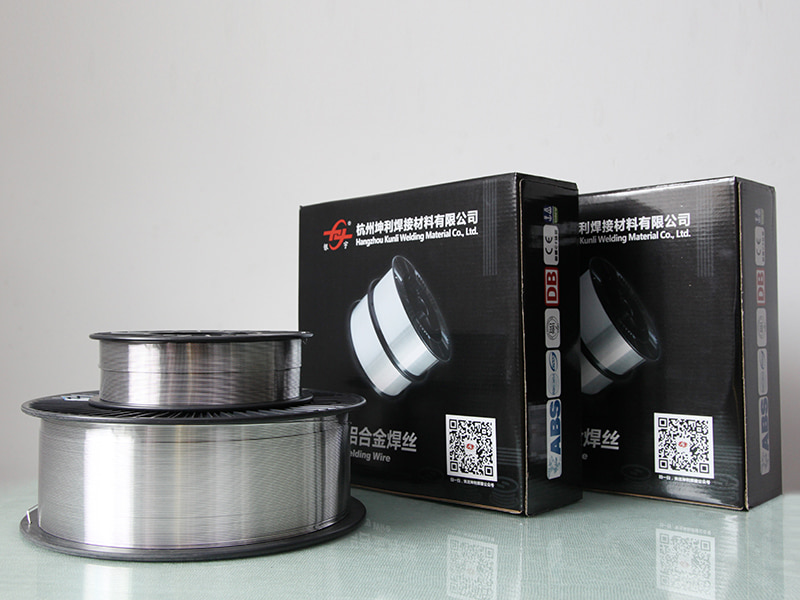

Aluminiumslegeringstråd til 3D -udskrivning

Kommer fra Kina,

Markedsføring til verden.

-

30+

ANVENDES I HEAVY INDUSTRI TEKNOLOGI SEKTOREN

-

35

ÅRS ERFARING MED FORSKNING OG UDVIKLING

-

200+

SAMARBEJDE STORSKALA F&U-INSTITUTIONER

-

20+

GLOBALE HANDELSLANDE OG REGIONER

Kommer fra Kina,

Markedsføring til verden.

Mere end 90 % af vores feltoperatører har faglig og teknisk uddannelsesbaggrund og har mange års erfaring med udstyrsbehandling og montering. Det er netop på grund af dette forenede, dedikerede, banebrydende, dygtige og erfarne team, at virksomhedens teknologi og produkter løbende kan opdateres og forbedres.

Send os en besked

Relaterede produkter

-

Se mere

Se mere

5154 aluminiumslegeringsvejsetråd

-

Se mere

Se mere

ER4043 silicium aluminium svejsningstråd

-

Se mere

Se mere

ER4047 Aluminium MiG Welding Wire

-

Se mere

Se mere

ER5154 Al-Mg Alloy Wire

-

Se mere

Se mere

ER5087 Magnesium aluminium svejsningstråd

-

Se mere

Se mere

ER5183 aluminiumsvejsetråd

-

Se mere

Se mere

ER5356 aluminiumsvejsningstråd

-

Se mere

Se mere

ER5554 aluminiumsvejsetråd

-

Se mere

Se mere

ER5556 aluminiumsvejsetråd

-

Se mere

Se mere

ER1100 aluminiumsvejsningstråd

-

Se mere

Se mere

ER5754 aluminiumsvejsetråd

-

Se mere

Se mere

ER2319 aluminiumsvejsetråd

::: Sidste nyt :::

-

Kunliwelding -ledningen reducerer omkostningerne til svejsekos...

Jul 30, 2025

Når globale forsyningskæder prioriterer modstandsdygtighed og industrier som elektriske køretøjer skubber materialinnovation, puser e...

-

Hvorfor vælge aluminiumslegeringsvejsledninger til EV -produkt...

Jul 28, 2025

Som bilindustrien drejer sig mod elektriske køretøjer (EVS), skyder efterspørgslen efter materialer, der forbedrer ydeevne, sikkerhed...

-

Aluminiumsvejsningstråd: En omfattende guide til optimale resu...

Jul 25, 2025

Forstå det grundlæggende i Aluminiumsvejsetråd Aluminiumsvejsetråd er et specialiseret fyldmateriale, der bruges i fo...

-

Kunliwelding ER5356 WIRE: Din aluminiumsvejsning alsidighedslø...

Jul 23, 2025

I workshops og skibsværfter, på fabriksgulve og brugerdefinerede autobutikker, gentager et kritisk spørgsmål: Hvad definerer virkelig...

-

Hvorfor bruge aluminiumsflettet ledning til effektiv varmeafle...

Jul 21, 2025

Aluminiumsflettet ledning er en ofte overset nøgleafspiller i de komplekse elektroniske systemer, der driver vores moderne verden. De...

-

ER5556 Aluminiumsvejsetråd: En omfattende guide til optimale r...

Jul 18, 2025

Bedste praksis til brug ER5556 aluminiumsvejsetråd I marine applikationer Når det kommer til marine miljøer, ER...

Industriinformationsudvidelse

Mere information vedr Aluminiumslegeringstråd til 3D -udskrivning

Realtidsovervågningssystemer til Aluminiumstråd 3D -udskrivning : Reduktion af defekter i metal AM -processer

Den voksende vedtagelse af aluminiumslegeringstråd til 3D-udskrivning i industrier som rumfart, bilindustrien og energi har drevet efterspørgslen efter højere præcision og mangelfri fremstilling. En af de mest lovende fremskridt på dette felt er integrationen af realtidsovervågningssystemer til Wire Arc Additive Manufacturing (WAAM), hvilket sikrer ensartet kvalitet i aluminiums trådfødte 3D-udskrivningsprocesser.

Hvorfor overvågning i realtid betyder noget i Aluminiumstråd 3D -udskrivning ?

I modsætning til traditionel pulverbaseret metal 3D-udskrivning er aluminiumstråd 3D-udskrivning afhængig af kontinuerlig trådaflejring, hvilket gør det tilbøjeligt til defekter som porøsitet, manglende fusion og inkonsekvent perlegeometri. Real-time overvågningssystemer adresserer disse udfordringer af:

Sporing af lysbue -stabilitet i aluminium WAAM -processer for at forhindre sprøjt og ujævn afsætning.

Overvågning af smeltepooldynamik for at optimere varmeindgangen og reducere revner i aluminiumslegeringer med høj styrke som ER4043 og ER5356.

Påvisning af geometriske afvigelser ved hjælp af laserskannere eller synsbaserede systemer, hvilket sikrer dimensionel nøjagtighed i storskala aluminiumtråd AM.

Nøgleteknologier i realtidsovervågning for aluminiumstråd AM

Optisk emissionsspektroskopi (OES) - måler plasmaemissioner under svejsning for at detektere urenheder i aluminiumslegeringstråd til additivfremstilling.

Infrarød termografi-Spor temperaturfordeling for at forhindre overophedning i tyndvægs aluminiumstråd 3D-udskrivning.

Højhastighedskameraer AI-analyse-identificerer defekter som porøsitet i realtid, afgørende for luftfartsaflejring af aluminiumstråd.

Præstationssammenligning: ER4043 vs. ER5356 i overvåget WAAM

| Parameter | ER4043 (al-Si Alloy) | ER5356 (Al-Mg Alloy) |

|---|---|---|

| Revner modstand | Høj (god til apps med høj varme) | Moderat (tilbøjelig til varm krakning) |

| Trådfoderhastighed | 6-8 m/min (optimal) | 5-7 m/min (stabil) |

| Porøsitetsrisiko | Lav (SI reducerer hulrum) | Moderat (Mg øger gasabsorptionen) |

| Postbehandling lethed | Fremragende (glat finish) | God (kan kræve mere bearbejdning) |

| Typiske applikationer | Varmevekslere, bildele | Marine komponenter, strukturelle svejsninger |