Hurtig beslutningsvejledning til ledningsvalg

På moderne butiksgulve former små valg om trådform og feeder-opsætning produktionsrytme, kvalitet og efterbehandlingstid. Når indkøbs-, procesingeniør- og vedligeholdelsesteams evaluerer forbrugsmaterialer, tilbyder Aluminium Mig Wire Manufacturers en række legeringsmuligheder, spoleformater og håndteringsvejledning, der bestemmer, hvor gnidningsløst et projekt bevæger sig fra prototype til stabil produktion. Praktiske forsøg og samarbejdsprøveprogrammer indsnævrer usikkerheden, før en masse når linjen, og leverandører, der giver klare håndteringsnotater og spolesporbarhed, reducerer kvalifikationstiden for svejsehold. kunliwelding. partnere med kunder for at levere prøvespoler, feeder-anbefalinger og support på gulvet, så ingeniørgrupper kan validere parametre under reelle håndteringsforhold og begrænse undgåelig efterarbejde.

Hvilke legeringer er almindeligvis valgt til Aluminium Mig Wire

Når fabrikanter vælger Aluminium Mig Wire, optræder flere legeringer oftere, fordi de matcher en bred vifte af uædle metaller og produktionsbehov. Følgende muligheder er meget brugt i værksteder, produktionslinjer og automatiserede svejseceller:

| Legering | Nøgleelementer | Typisk brugstilfælde |

|---|---|---|

| 4043 | Silicium | Generel fremstilling, støbt aluminium |

| 5356 | Magnesium | Strukturelle dele, marine komponenter |

| 5183 | Magnesium | Sejhedsfokuserede samlinger |

| 5556 | Magnesium | Styrkekritiske applikationer |

| 4047 | Silicium | Tynde fuger, reduceret revnebehov |

Hvordan påvirker svejsetråd af aluminiumslegering svejseydelsen

At vælge den rigtige aluminiumtrådslegering er en praktisk afvejning mellem svejsebassinets adfærd, egenskaber efter svejsning og kompatibilitet med basismetallet. Tråde med højere siliciumindhold kan flyde godt og maskere mindre fit-up mellemrum, mens magnesiumbærende tråde kan forbedre styrken i visse smedede legeringer. For kunder bør samtalen med en leverandør fokusere på, hvad den færdige komponent har brug for frem for katalogetiketter alene. Praktiske prøvesvejsninger og klare acceptkriterier sparer tid og afklarer, om en given trådkemi passer til et specifikt produktionskrav.

Hvorfor Aluminium Mig Wire betyder noget for moderne fabrikanter

Aluminiumsfyldmetal bliver mere synligt på produktionsgulve, hvor vægtreduktion og korrosionsydelse er prioriterede. Fabrikanter opdager, at når trådkemi, spolehåndtering og udstyrsopsætning matcher jobbet, stiger aluminiumssvejseproduktiviteten, og efterbearbejdning falder. Nylige ændringer i prioriteter for materialeindkøb og genbrug får indkøbsteams til at genoverveje, hvordan de specificerer fyldmetal, og hvordan de tester indgående ruller.

Hvordan fodringssystemer ændrer resultaterne for aluminiumssvejsning

Aluminiumstråd er blødere end mange andre fyldmetaller og reagerer anderledes på håndtering. Lange foderbaner, slidte foringer eller overdreven rygspænding skaber snavs, fuglereder og uregelmæssige buer. Mange fabrikanter går væk fra en ren push-tilgang og bruger spole-på-pistol eller push-pull-systemer for at jævne leveringen. Opmærksomhed på kontaktspidstype, linertilstand og spolespænding undgår mange afbrydelser på linen. Producenter, der standardiserer disse hardwarevalg, rapporterer færre opsætningsforsinkelser og klarere data, når de diagnosticerer svejseproblemer.

Praktisk opsætningstjekliste for en stabil Aluminium Mig Wire proces

- Bekræft, at trådlegering og diameter passer til applikationen

- Undersøg spolen for korrekt opvikling og forurening før montering

- Brug en liner med glat diameter designet til aluminium, og udskift liner efter en forudsigelig tidsplan

- Vælg en passende fodringsmetode (spolepistol, push-pull eller spole-på-pistol) baseret på kabellængde og robot eller manuel opsætning

- Oprethold ensartet spolespænding og rens kontaktspidserne regelmæssigt

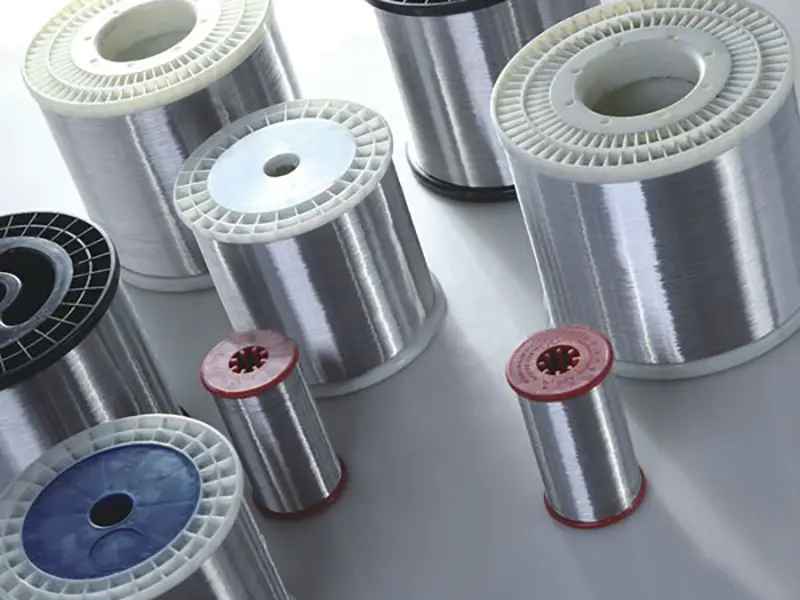

Hvilke spoletyper og diametre fungerer for specifikke scenarier

| Produktionsmål | Typisk spoleform | Bemærkr til håndtering |

|---|---|---|

| Kortvarige reparationer eller feltservice | Lille spole monteret på spolepistol | Holder indføringsstien kort; hjælper med at flytte |

| Højvolumen robotlinje | Stor tromle eller kassespole med administreret udbetaling | Brug guidet pay-off, undgå lange frie spænd |

| Bænksvejsning og prototyper | Medium spole på traditionel foderautomat | Udskift foringer oftere, hvis foderbanen er oprullet |

Sådan matcher du fyldstof til uædle metal uden at overkomplicere indkøb

Fabrikanter bør undgå at vælge ledning udelukkende efter katalognavn. Angiv i stedet: basislegeringsfamilie, ønskede mekaniske egenskaber (sejhed, duktilitet) og eventuelle forventninger til eftersvejsning. Når en leverandør såsom kunliwelding. modtager klare krav, prøvepakker og svejsekuponer kan produceres hurtigt, så teknik kan kvalificere forbrugsmaterialet under faktiske procesforhold.

Måder at kontrollere varmetilførslen og reducere forvrængning ved svejsning af aluminium

Aluminium reagerer anderledes på varme end mange andre metaller. Dens høje termiske ledningsevne og relativt lave smelteområde gør forvrængning til en almindelig udfordring under fremstilling. Styring af varmetilførsel er afgørende for at beskytte dimensionsnøjagtighed og reducere eftersvejsningskorrektionsarbejde. Følgende teknikker hjælper med at opretholde en stabil svejsegeometri og mindsker risikoen for vridning på tværs af både manuelle og automatiserede opsætninger.

- Brug hurtigere rejsehastigheder for at begrænse vandpyttens ekspansion

Ved at holde brænderen i bevægelse i et jævnt, rask tempo forhindrer du overophedningszoner nær samlingen. Hurtigere rejse skaber et smallere varmebånd og hjælper med at reducere strækningen, der fører til forvrængning. Denne teknik fungerer især godt på lange sømme og tyndvæggede komponenter.

- Vælg startpunkter med lavere strømstyrke og juster gradvist

Begyndende med lavere strømstyrke og kontrol af vandpytsens adfærd, før effekten øges, sikrer det, at varmen ikke stiger tidligt i svejsningen. Gradvis justering hjælper med at holde leddets temperatur afbalanceret og reducerer den pludselige blødgøring, der typisk forårsager delbevægelse.

- Anvend pulsindstillinger for at stabilisere buen

Pulstilstande skaber kontrollerede energiudbrud, der tillader svejsningen at trænge igennem uden at mætte omgivende materiale med konstant varme. Dette holder emnet generelt køligere og er nyttigt ved svejsning af tynde plader, komplekse samlinger eller paneler, der kan flytte sig under langvarig varme.

- Brug passende samlinger for at undgå overfyldning

Tætte samlinger kræver mindre spartelmetal og derfor lavere varme. Ved at sikre ensartet pasform minimeres store mellemrum, der ellers ville kræve overdreven Aluminium Mig Wire-tilførsel og ekstra varmetilførsel for at bygge bro over dem. God dimensionskontrol reducerer risikoen for forvrængning betydeligt.

- Klem enheder sikkert og fordel fastholdelsespunkter

Fastspænding forhindrer dele i at trække eller rotere under opvarmning. Brug af flere, jævnt fordelte begrænsninger hjælper med at sprede termisk stress, så intet enkelt område absorberer for meget ekspansion. Denne metode forbedrer også justering i hele svejsningen.

- Sæt samlingen på forhånd for at låse geometrien

Hæftesvejsninger placeret med strategiske intervaller holder paneler eller profiler i den korrekte form. Disse stifter begrænser bevægelsen, efterhånden som hovedsvejsningen skrider frem. Små, jævnt fordelte stifter hjælper med at holde forvrængning forudsigelig og nemmere at håndtere.

- Brug backstep eller spring over svejsesekvenser

Korte svejsninger påført i skiftende retninger bryder varmekoncentrationen. Backstep-mønstre introducerer varme på en forskudt måde, mens overspringssvejsning spreder processen over flere sektioner, før de vender tilbage for at udfylde huller. Begge strategier tillader afkølingstid mellem passager.

- Hold interpass-temperaturen stabil

Når du arbejder på multi-pass-samlinger, hjælper det med at holde materialet afkølet mellem passager med at opretholde en konsekvent ekspansion. Overvågning af interpass-temperaturen reducerer overophedning og bevarer fugeformen.

- Vælg tykkere støttestænger eller kobberarmaturer

Kobberbagside leder varmen hurtigt væk og hjælper med at holde aluminiumspaneler kølige. Holdbare bagstænger stabiliserer tynde sektioner, reducerer risikoen for gennembrænding og mindsker lokal ekspansion. Denne fremgangsmåde er effektiv til fremstilling af plademetal og lange sømsamlinger.

- Minimer opholdstiden ved buestart og -stop

At holde buen for lang i begyndelsen eller slutningen af en svejsning tilføjer unødvendig varme og skaber ofte forvrængning nær kanter. Jævne starter og kontrollerede ramp-out-indstillinger reducerer lokal stress og forbedrer den generelle fladhed.

Hvilke almindelige defekter afslører om processen, og hvordan man diagnosticerer dem

Når porøsitet vises, er de sandsynlige mistænkte overfladeforurening, indespærret fugt eller forkert beskyttelsesgasdækning. Mangel på fusion kan ofte spores til utilstrækkelig varmetilførsel eller en forkert vandringsvinkel. Trådfremføringshikke peger normalt mod den mekaniske vej: spolens tilstand, foringsslid eller uoverensstemmende kontaktkomponenter. En simpel diagnostisk tabel hjælper teknikere med hurtigt at isolere årsager.

| Symptom | Indledende inspektionssted | Hurtig korrigerende handling |

|---|---|---|

| Uregelmæssig bue eller fugleindlejring | Trådspolebane og liner | Udskift foringen, kontroller spolespændingen |

| Porøsitet i perler | Delens renhed og gasflow | Rengør dele, kontroller gasdyse og flow |

| Overdreven skævhed | Varmetilførsel og svejsesekvens | Reducer varmen pr. gennemløb, tilsæt klemmer |

Hvordan automatisering har tilpasset sig Aluminium Mig Wire, og hvorfor integration betyder noget

Automatiserede svejseceller er blevet justeret til at rumme blødere aluminiumstråd ved at forkorte fremføringsveje, bruge vandkølede brændere på høje cyklusser og anvende kontrollerede udbetalingssystemer. Robotintegratorer og svejseingeniører koordinerer for at reducere frie sløjfer og for at specificere ende-på-arm-værktøj, der bevarer trådens tilstand. Når ingeniørteams allokerer tid til ledningsstyring tidligt i integrationen, forbedres kørselsudbyttet, og fejlfindingscyklusser krymper.

Hvordan forsyningsdynamik og genbrugstrends former købsbeslutninger for fyldstof

Global opmærksomhed på cirkulære materialestrømme og konkurrence om højkvalitetsskrot ændrer, hvordan købere henter aluminiumsråvarer på tværs af værdikæden. Indkøbsstrategier omfatter i stigende grad validerede genbrugsstrømme eller kontraktlige arrangementer for at stabilisere forsyningen af kritiske legeringer.

Svejsning af blandede legeringer introducerer udfordringer, der ikke optræder i enkeltlegerede strukturer. Forskelle i termisk ledningsevne, smelteadfærd, ledstivhed og overfladetilstand kan udløse forvrængning, inkonsekvent penetrering og fusionsproblemer. Hver af disse kan skubbe defektraten opad, hvis parametrene ikke justeres omhyggeligt. Følgende strategier hjælper med at stabilisere processen og holde omarbejdet under kontrol.

Hvilke svejseparameterstrategier reducerer efterbearbejdning på blandede legeringer

1. Juster varmetilførslen til den langsommere reagerende legering

Blandede legeringer parrer ofte legeringer, der absorberer eller afgiver varme forskelligt. Justering af spændings- og trådfremføringsindstillinger i henhold til legeringen med langsommere termisk respons minimerer overophedede kanter og ufuldstændig sammensmeltning. Vedligeholdelse af et kontrolleret varmevindue forhindrer underskæring på blødere legeringer og overdreven afsmeltning på legeringer med højere ledningsevne.

2. Tilpas kørehastigheden til ledbalancen

Rejsehastighed, der passer til den ene legering, kan være for høj eller for langsom for den anden. I kombinationssamlinger giver valg af en moderat kørehastighed begge legeringer tid til at opnå en funktionsdygtig vandpytadfærd uden at overophede den ene side. Denne praksis forbedrer perlekonsistensen og sænker chancen for kold-lappede zoner.

3. Brug bølgeformindstillinger, der stabiliserer bueoverførsel

Moderne MIG-udstyr tillader bølgeformsjusteringer, der hjælper med at udjævne vandpytsens adfærd på tværs af blandede materialer. Indstillinger, der skaber en jævnere dråbeoverførsel, hjælper med at kontrollere sprøjt og forbedre blandingen ved legeringsgrænsefladen. En stabil bølgeform skaber en mere forudsigelig svejsepool, selv når den ene legering smelter tidligere end den anden.

4. Juster stickout for at forbedre ledadgang og vandpytform

Lidt kortere stickout understøtter en mere koncentreret lysbue, som hjælper med at styre samlingsområder, hvor legeringer mødes ved forskellige smeltepunkter. Dette reducerer chancen for buevandring, hvilket er almindeligt, når en legeringsoverflade reflekterer varme anderledes end den anden. En ensartet vandpyt minimerer kanthak, der ellers ville kræve slibning og efterbearbejdning.

5. Balance afskærmende dækning for blandet overfladeadfærd

Nogle legeringer udgasser mere eller indeholder flere overfladeoxider. En smule forøgelse af beskyttelsesgasstrømmen eller optimering af gasdysevinklen kan forhindre turbulens og beskytte vandpytten ensartet. Selv gasdækning hjælper med at undgå porøse områder, der ofte opstår, hvor de to legeringer skifter.

6. Brug rampe-ind og ramp-out-indstillinger til at styre perlebindingen

Sammenføjninger af blandede legeringer lider ofte af inkonsekvent sammenkobling ved start- og stoppunkter. Glattere rampe-ind og ramp-out-indstillinger giver en blidere vandpytdannelse og sammentrækning, hvilket reducerer kraterproblemer. God kontrol i begge ender af perlen skærer ned på små reparationer, der akkumuleres til betydelig omarbejdningstid.

7. Finjuster trådfremføringshastigheden til flerlegeringskanter

Trådfremføringshastigheden påvirker direkte pølstørrelsen og buestabiliteten. Ved sammenføjning af legeringer med forskellige smelteegenskaber hjælper justering af trådfremføringshastigheden til at matche den del af samlingen, der afkøles hurtigere, med at opretholde ensartet perlehøjde og gennemtrængning. Balanceret tilførsel reducerer overdreven fyldstofopbygning på den ene side og underfyldning på den anden.

8. Brug forflow- og postflow-timing til at beskytte varmefølsomme legeringer

Legeringer, der hurtigt oxiderer, nyder godt af ekstra afskærmning før og efter lysbuen slukker. Preflow hjælper med at undgå øjeblikkelig overfladeoxidation, når lysbuen starter, mens postflow beskytter den størknende vandpyt. Disse parametre reducerer risikoen for overfladeforurening, der ofte optræder som kosmetiske eller funktionelle defekter.

9. Hold interpass-temperaturen stabil på tværs af begge legeringer

Temperatursvingninger er mere mærkbare i blandede legeringer, fordi den ene side kan holde varmen længere end den anden. Overvågning af interpass-temperaturen og pause for at lade den varmere legering stabilisere sig forhindrer forvrængning og ujævn sammensmeltning. Konsekvent interpass-kontrol forbedrer perlens ensartethed og sænker behovet for udretningsarbejde senere.

10. Anvend pulserende parametre, når varmefølsomheden varierer kraftigt

Pulsindstillinger hjælper med at holde gennemsnitsvarmen lav, mens de giver kontrollerede energiudbrud for god gennemtrængning. Dette hjælper svejsere med at undgå gennembrænding på tynde eller varmefølsomme legeringer, mens de stadig får en kontinuerlig binding på tværs af den sværere at smelte legering. Pulsjustering reducerer defekter, der typisk opstår i overgangszoner mellem uens materialer.

Tips til opbevaring og håndtering for at beskytte Aluminium Mig Wire integritet

Ledningens ydeevne begynder, før den når faklen. Hold spolerne i et kontrolleret miljø væk fra kemiske dampe og overdreven luftfugtighed. Brug forseglet emballage, indtil du er klar til at fylde og rengør de udvendige spoleoverflader før montering. For højvolumenproduktionslinjer skal du administrere lagrede spoler ved hjælp af først-ind, først-ud-praksis og vedligeholde partinummerregistreringer for at lette årsagsanalysen, hvis der opstår problemer.

Hvilke industrier køber mere aluminiumspartel og hvorfor

Industrier med stigende efterspørgsel efter aluminiumspartel og hoveddrivere

1. Automotive (inklusive elbiler og fremstilling af lette køretøjer)

- Bilsektoren tegner sig for en stor del af efterspørgslen efter svejste aluminiumskomponenter, især da letvægtsmaterialer bliver vigtigere for brændstofeffektivitet og elektriske køretøjers (EV) rækkevidde.

- Efterhånden som bilproducenter i stigende grad anvender aluminium til chassis, batterikabinetter, karrosseripaneler og strukturelle dele, stiger behovet for pålideligt aluminiumssvejsefyld tilsvarende.

- Tendensen mod lettere, korrosionsbestandige og genanvendelige materialer gør aluminium til et foretrukket valg, hvilket driver efterspørgslen efter aluminiumsfyldtråde.

2. Luftfart og forsvar

- Luftfartsapplikationer kræver materialer med et godt styrke-til-vægt-forhold og korrosionsbestandighed; aluminiumssvejsespartel opfylder disse behov, så rumfartsproduktion driver efterspørgsel efter spartelmasse.

- Da fly og relaterede komponenter ofte kræver præcise svejsninger af høj kvalitet - inklusive MIG eller andre processer, der anvender aluminiumstråd - er luftfartssektoren fortsat en stabil storforbruger af aluminiumspartel.

3. Skibsbygning / Marine & Offshore / Marine-industri fabrikation

- Marine- og skibsbygningsindustrien er afhængig af aluminium til korrosionsbestandige og lette strukturer; aluminium svejsemasse understøtter disse byggerier. Markedsrapporter for leverandører af svejsetråd viser stor efterspørgsel fra skibsbygnings- og marinesektorer.

- Offshore-konstruktioner og konstruktioner af marinekvalitet bruger ofte aluminiumslegeringer, der svejser godt med svejsetråd - en stabil base for efterspørgsel efter fyldtråd, når marinekonstruktion eller reparation øges.

4. Apparatur, HVAC og elektrisk industri

Aluminium er meget udbredt i elektriske kabinetter, varmevekslerenheder, HVAC-rammer og huse, hvor ledningsevne, korrosionsbestandighed og let vægt har betydning - hvilket øger efterspørgslen efter fyldstof til svejsning af disse produkter.

Efterhånden som forbrugernes efterspørgsel vokser, og man producerer vægte, produceres der flere aluminiumsstrukturer og -huse, hvilket øger forbruget af aluminiumssvejsematerialer.

5. Konstruktion, infrastruktur og modulær fremstilling

- Infrastrukturprojekter, modulære bygningskomponenter og letvægtskonstruktioner favoriserer i stigende grad aluminium for holdbarhed og reduceret vægt sammenlignet med tungere metaller.

- Efterhånden som de globale investeringer i byggeri og infrastruktur fortsætter, stiger efterspørgslen efter præfabrikerede aluminiumsmoduler - mange sluttede sig til via svejsning - og genererer en konsekvent efterspørgsel efter aluminiumspartelmasse.

6. Vedvarende energi og grøn infrastruktur (f.eks. sol-, vind-, el-infrastruktur)

- Vækst i vedvarende energiinstallationer, infrastruktur for elektriske køretøjer og lette strukturelle komponenter understøtter brugen af aluminium på grund af dets korrosionsbestandighed og genanvendelighed.

- Efterhånden som virksomheder presser på for bæredygtige materialer, bliver aluminiumssvejsning mere almindelig - og øger efterspørgslen efter aluminiumsfyldtråde designet til moderne energisektorapplikationer.

Årsager til at køre skiftet mod aluminiumsfyldstof

- Letvægts- og korrosionsbestandighedsbehov: Inden for bil-, rumfarts-, marine- og vedvarende energi - vægtreduktion og modstandsdygtighed over for korrosion eller miljøpåvirkning gør aluminium meget attraktivt. Svejsetråde understøtter pålidelig sammenføjning af disse aluminiumsdele.

- Regulatorisk og miljømæssigt pres: Emissionsbestemmelser, brændstofeffektivitetsmål og bæredygtighedsmål presser producenterne til at anvende lettere materialer; forbrugsstoffer til aluminiumssvejsning nyder godt af dette skift.

- Vækst i elektriske køretøjer og infrastruktur: I takt med at produktionen af elbiler vokser, stiger efterspørgslen efter aluminiumbaserede batterikabinetter, rammer og letvægtssamlinger - alle har brug for fyldmetal til svejsning.

- Øget brug af præfabrikerede aluminiumsmoduler: Til produktion i stor skala, modulopbygning og standardiserede samlinger muliggør aluminiumsvejsning skalerbar produktion - hvilket tilskynder til mere spartelbrug.

- Industriel trend i retning af automatisering og højvolumensvejsning: Efterhånden som fabrikker anvender robotteknologi og automatiserede svejselinjer, stiger efterspørgslen efter ensartet aluminiumssvejsetråd af høj kvalitet - hvilket kommer både leverandører og producenter til gode.

Måder at reducere foderafbrydelser, der forårsager nedetid

Foderafbrydelser kan stoppe produktionen, forstyrre svejserens rytme og introducere kvalitetsinkonsistens. Når du bruger Mig Wire af aluminium, afhænger jævn fremføring af ensartet spænding, rene veje og forudsigelige håndteringsrutiner. Følgende metoder hjælper med at begrænse uplanlagte pauser og holde svejseflowet stabilt på tværs af lange skift.

- Hold liners rene og udskift dem, før slid bliver synligt

Aluminiumsspåner og støv opbygges gradvist inde i foringer, hvilket øger modstanden på wiren. Selv en lille modstand kan skabe pauser, der eskalerer til fulde foderstop. Udskiftning af liners på en forudsigelig cyklus, i stedet for at vente på synlige skader, holder ledningsrejsen jævn og reducerer pludselige opbremsninger.

- Tilpas drivrulletype og spænding til wiren

Forkert drivrulletryk kan deformere blød aluminiumstråd eller tillade at glide, når føderen støder på en lille modstand. Ved at bruge ruller, der passer til aluminiumsprofiler, og justere spændingen lige nok til at gribe wiren uden at blive flad, holder den fremføringen stabil. En hurtig kontrol ved hvert skiftskift forhindrer kumulativ drift.

- Bekræft spolens orientering og træk konsistens

Hvis en spole roterer ujævnt eller oplever uforudsigeligt træk, kan fremføringsanordningen kortvarigt gå i stå. Sørg for, at hver spole sidder lige i sin holder med jævn rotation og forudsigelig modstand. Fjernelse af overskydende tape eller trimning af sammenfiltrede ydre lag hjælper ledningen med at rulle glat af.

- Reducer skarpe bøjninger og friktionspunkter i kablet

Aluminiumtråd bøjes let under tryk, og skarpe kurver øger friktionen. Placer fødere og brændere for at opretholde brede, lavvandede kabelbuer. Organiser slanger og kabler for at undgå klemning eller løkker, der begrænser bevægelse under svejsning.

- Brug ren, tør opbevaring for at beskytte spolerne

Fugt eller luftbåren butiksaffald kan klæbe til ledningen og skabe små friktionspunkter inde i foringen. Holdning af spoler tillukket eller opbevaret i rene beholdere indtil installation reducerer ophobning af fremmedmateriale og forbedrer langsigtet foderstabilitet.

- Undersøg kontakttips for tidlige tegn på slid

Slid på kontaktspidser ændrer gradvist wirens udgangsadfærd, hvilket øger modstanden og ustabiliteten i buen. Kontrol af tips under pauser eller planlagte spoleskift forhindrer fodringsuoverensstemmelser, der vises som korte stop eller pludselige tøven.

- Hold foderautomater fri for støv og rester

Støv omkring drivruller, tandhjul eller interne veje kan samle sig og forstyrre rotationen. En hurtig daglig rengøringsrutine, især i områder med høj trafik, hjælper med at opretholde en jævn ledningslevering under hele skiftet.

- Træn operatører i kontrolleret trådtrimning

Hvis trådens hale skæres ujævnt eller efterlades med en krog, kan den hænge fast i foringen eller drivrullen. At lære operatører at trimme tråden rent før hver spolebelastning reducerer små, men hyppige fodringsproblemer, der afbryder arbejdet.

- Tjek brænderens vinkelvaner under lange svejsegange

Overdreven hældning af brænderen kan forårsage træk, hvor ledningen går ind i kontaktspidsen. At fremme en stabil vinkel under flade, lodrette og overliggende positioner hjælper med at holde tråden flydende uden friktionsinducerede forsinkelser.

- Spor afbrydelser for at identificere stationsspecifikke mønstre

Nogle arbejdsstationer oplever flere fodringsproblemer på grund af layout, luftstrøm, kabelføring eller operatørrutiner. At føre en simpel log over afbrydelser hjælper teams med at identificere og løse gentagne problemer, som ellers ville forblive skjulte.

Hvilken håndteringspraksis forhindrer problemer med overfladeforurening

Overfladeforurening er en hyppig årsag til svejsekonsistens, især når der arbejdes med aluminiumskomponenter og aluminium MIG-tråd. Fordi aluminium let tiltrækker oxider, olier og luftbårne rester, spiller håndteringspraksis en direkte rolle i at opretholde rene overflader, der understøtter stabil bueadfærd, glat perledannelse og forudsigelig sammensmeltning. Følgende teknikker hjælper med at reducere forureningsrisici på tværs af daglige produktionsarbejdsgange.

- Brug rene handsker, når du rører ved aluminiumsdele

Hudolier overføres let til aluminium og kan spredes over ledlinjen. Brug af rene handsker, der kun er forbeholdt aluminiumshåndtering, reducerer risikoen for oliemærker, der senere brænder ind i svejsebassinet. Udskift handsker, hvis de samler sig støv, snavs eller kølevæskerester.

- Hold dele væk fra bare arbejdsborde

Arbejdsborde bærer ofte metalspåner, kværnstøv, skæreolier og almindeligt butiksaffald. Brug af dedikerede puder, rene bakker eller ikke-metalliske måtter forhindrer dele i at opsamle forurenende stoffer, der kan blive fanget inde i svejsezonen under opvarmning.

- Opbevar komponenter i overdækkede beholdere eller hylder

Åbne hylder udsætter aluminiumsoverflader for luftbårne partikler fra bearbejdning, slibning og trafikområder. Overdækkede beholdere eller lukkede hylder beskytter dele mod støv og spåner, hvilket reducerer ekstra rengøringstid før svejsning.

- Adskil aluminiumsværktøj fra stålværktøj

Værktøjer brugt på stål bærer ofte indlejrede partikler, som kan overføres til aluminiumsoverflader. Ved at opbevare børster, klemmer og håndholdte værktøjer, der kun er i aluminium, forhindres krydskontaminering og fremmedpartikler, der kan forstyrre vandpytstrømmen, undgås.

- Undgå at læne dele mod slibende hjul eller ru overflader

Selv kortvarig kontakt med snavsede overflader kan efterlade grus eller fibre, der senere smelter ind i svejsningen. Dedikerede stativer eller belagte stativer hjælper med at opretholde rene kontaktflader og forhindre utilsigtet kontaminering under iscenesættelse.

- Tjek for kølevæske, smøremiddel eller mærkningsrester efter bearbejdning

Bearbejdet aluminium tilbageholder ofte tynde film af kølevæske eller skrivemarkører. Aftørring af dele omgående efter bearbejdning og brug af egnede rengøringsmidler fjerner rester, før det hærder eller spredes over kanter under håndtering.

- Hold spoler og forbrugsstoffer forseglet indtil ilægning

Migtråd af aluminium, der udsættes for støv eller fugt under håndtering, kan føre forurening direkte ind i føderen eller kontaktspidsen. Opbevaring af spoler i rene, forseglede beholdere, indtil installationen hjælper med at opretholde trådens renhed gennem lange løb.

- Brug rene, bløde barrierer ved stabling af tynde plader

Stabling af tynde aluminiumsplader eller paneler uden beskyttende lag kan fange slibestøv eller lade overflader gnide mod hinanden. Brug af rene separatorer reducerer ridser, indlejrede partikler og oxidopbygning.

- Efterse løftestropper, sejl og kroge

Håndteringsudstyr kan samle snavs, metalfragmenter eller kemikalierester. Inspicering af løfteudstyr før kontakt med aluminiumsoverflader reducerer chancen for at overføre uønsket materiale til delen under bevægelse.

- Hold arbejdszoner organiseret for at begrænse utilsigtet kontakt

Overfyldte eller rodede områder øger risikoen for at støde dele ind i slibemaskiner, skæreværktøjer eller snavsede overflader. Et velorganiseret miljø begrænser tilfældig kontakt, der fører til overfladeopbygning og reducerer rengøringsopgaver i sidste øjeblik.

Hvilke miljø- og sikkerhedsforanstaltninger beskytter personalet under aluminiumssvejsning

Aluminiumsvejsning præsenterer unikke miljø- og sikkerhedshensyn på grund af lysbueintensitet, fine partikelfrigivelse og behovet for stabile arbejdsforhold. Når operatører håndterer Aluminium Mig Wire, hjælper den rigtige praksis med at beskytte udsyn, åndedrætskomfort og stabilitet på arbejdspladsen, samtidig med at den understøtter ensartet svejsekvalitet.

- Oprethold en klar luftstrøm uden at forstyrre beskyttelsesgassen

Aluminiumssvejsning producerer fine partikler, der kan samle sig i lukkede områder. Brug lokal udsugningsposition til at trække dampe væk fra vejrtrækningszonen, mens beskyttelsesgasmønsteret holdes uforstyrret. Balanceret luftstrøm hjælper med at opretholde vandpyttens stabilitet, mens den forbedrer førerkomforten.

- Giv tilstrækkelig øjenbeskyttelse for høj lysbue

Aluminium producerer stærk reflektivitet, hvilket øger blænding sammenlignet med mange andre metaller. Hjelme med passende filtre og sidebeskyttelse reducerer belastningen og hjælper med at bevare udsynet under lange svejsesessioner. Yderligere blændingsskærme kan understøtte operatører, der arbejder i nærheden af reflekterende overflader.

Hold arbejdsområdet tørt og fri for skridfare

Kondens og kølevæskedryp kan samle sig omkring arbejdsstationer. Ved at placere absorberende puder under armaturer, organisere slanger og holde gangbroer tørre, reduceres faldrisikoen og forhindrer uventede bevægelser, når operatører flytter under svejsninger.

- Styr ovenlys for at reducere visuel træthed

Hård eller dårligt placeret belysning kan forstyrre operatørens udsyn til vandpytten. Justerbare lys placeret bag svejseren eller over samlingsområdet forbedrer klarheden uden at introducere distraherende refleksioner på aluminiumsoverflader.

- Sørg for korrekt handske- og tøjvalg

Svejsning af aluminium involverer ofte varieret varmeflow. Operatører drager fordel af handsker, der tillader fingerfærdighed, samtidig med at de isolerer mod stråling og reflekteret varme. Tøj skal være fri for løse fibre for at undgå luftbåren forurening og utilsigtet kontakt med lysbuen.

- Brug jordforbindelse og kabelstyring for at undgå snublerisici

Kabler, der løber på tværs af gangbroer, forårsager både snublefare og mulig belastning af foderautomater. Organisering af kabler langs vægge eller under beskyttelsesdæksler holder bevægelsen jævn og reducerer utilsigtet spænding under lange svejsninger.

- Kontroller, at arbejdsemnets temperaturer forbliver håndterbare

Aluminium kan holde på varmen uforudsigeligt under længere kørsler. Brug af infrarøde kontroller eller simple berøringsfri test hjælper operatører med at undgå uventede forbrændinger, når arbejdsemner flyttes. Afstand mellem svejsesekvenser understøtter også håndterbare temperaturer.

- Hold brændbart materiale væk fra varme overflader

Aluminiumsprøjt er typisk lavt, men inventar, klude og emballagematerialer i nærheden af arbejdszonen kan stadig blive varme. Opbevaring af opløsningsmidler, servietter og pakkeskum væk fra lysbuen reducerer risikoen for utilsigtet antændelse under eller efter svejsning.

- Implementer klare kommunikationssignaler omkring aktive svejsezoner

Lyse lysbuer og udstyrsstøj begrænser verbal kommunikation. Enkle håndsignaler eller lysindikatorer fortæller personale i nærheden, når en svejsning er aktiv, når der er behov for justeringer, eller hvornår det er sikkert at nærme sig. Dette forhindrer utilsigtet eksponering for lysbuen.

- Træn personalet i sikker håndtering af Aluminium Mig Wire

Trådender kan springe uventet, når spændingen udløses. Ved at vise operatører, hvordan man kontrollerer halen, kontrollerer spolens retning og håndterer skarpe trådkanter, beskyttes hænderne og forhindrer utilsigtet pisk under installationen.

Hvilke efterbehandlingsmetoder reducerer synlig svejsereparationstid?

Reduktion af synlig svejsereparationstid starter med små rutinemæssige vaner, der begrænser overskydende oprydning og forhindrer omarbejde i at akkumulere. Når Aluminium Mig Wire bruges i produktionsmiljøer, bliver efterbehandling meget lettere, når svejseoverfladen allerede er ren, konsistent og tilgængelig. Følgende praksis hjælper med at mindske den tid, der bruges på slibning, blanding og korrigering af overfladefejl.

- Hold fugekanterne rene før svejsning

Overfladeforurening er en af de største årsager til synligt reparationsarbejde. En simpel aftørring med et godkendt rengøringsmiddel, efterfulgt af en let mekanisk forberedelse på oxiderede kanter, reducerer sod, misfarvning og ujævne overflader, som det tager ekstra tid at udglatte senere.

- Oprethold en stabil trådfremføringsvej

En glat, ensartet bue giver en ensartet perle, der kræver mindre blanding. Regelmæssig kontrol af foringer, drivruller og kontaktspidser hjælper med at reducere mindre problemer, der skaber små klumper eller skravler. En ensartet perleform forkorter den endelige slibetid, fordi færre konturer skal justeres.

- Brug kontrolleret kørehastighed for at undgå overbygning

Tyk armering tager længere tid at færdiggøre. Træning af operatører til at holde et stabilt tempo forhindrer perler i at blive omfangsrige. Når perlehøjden forbliver ensartet, kan efterbehandlingshold gå direkte til let udjævning i stedet for dybdeslibning.

- Beskyt svejsningen mod vildledende luftstrøm

Inkonsekvent gasdækning kan skabe små porer eller overfladeruhed, der skal repareres. Indstilling af skjolde eller omplacering af brændervinklen for at forbedre dækningen reducerer behovet for kosmetisk lapning, når svejsningen afkøles.

- Gennemfør et let børstetrin under afkøling

Et hurtigt børstepas kan fjerne løse rester, før det hærder. Dette reducerer mængden af komprimeret opbygning, som slibepersonalet skal fjerne senere. Det hjælper også med at afsløre tidlige overfladeproblemer, mens de er nemme at rette.

- Vælg slibemidler, der passer til aluminiumsbehandling

Aluminium kræver værktøj, der modstår belastning. Brug af de rigtige klaphjul, skiver eller børster forhindrer værktøj i at smøre materiale ud over overfladen. Rene, ensartede snit reducerer den tid, der bruges på at genåbne tilstoppede slibemidler eller korrigere utilsigtede huller.

- Tilpas svejseplacering til tilgængelige vinkler

Når det er muligt, planlæg svejsninger, hvor efterbehandlingsværktøjer nemt kan nås. Stramme hjørner eller dybe lommer sænker enhver reparation eller kosmetisk pass. Justering af armaturets orientering eller dellayout reducerer ofte skjulte timer brugt på at nå akavede svejsninger.

- Spor hvilke svejseparametre der reducerer ekstra blanding

Butikker oplever ofte, at små parameterændringer – såsom små justeringer af trådfremføring eller brændervinkel – producerer en perle, der ikke behøver mere end et udjævningstrin. Registrering af disse resultater opbygger et bibliotek, der hjælper operatører med at gentage effektive indstillinger.

- Hold efterbehandlingsværktøjer vedligeholdt og organiseret

Slidte skiver, forurenede børster eller manglende korn forsinker efterbehandlingen. En enkel værktøjstavle i nærheden af arbejdsstationen sikrer, at operatører kan skifte slibemiddel hurtigt og forblive konsekvente fra den ene del til den næste.

Sådan indsætter du aluminiumspartel i en flerskiftsdrift

Standardiser spolemontering, fremføringsprocedurer og intervaller for udskiftning af foringen på tværs af skift. Brug tjeklister til skiftoverdragelser for at forhindre drift i opsætningen og opfordre operatører til at rapportere eventuelle foderuregelmæssigheder omgående, så vedligeholdelsen kan gribe ind før et produktionsstop.

Tips til at forhindre fremmedmateriale under svejsning

Indeslutning af fremmedmateriale starter ofte med små forurenende stoffer, der kommer ind i svejsezonen uden at blive bemærket. Når Aluminium Mig Wire er en del af processen, kan lysbuen fange snavs, oxidpartikler eller rester inde i den smeltede pool, hvilket skaber svage pletter eller synlige overfladefejl. At holde svejseområdet rent gennem enkle, gentagelige vaner beskytter både den strukturelle og kosmetiske kvalitet.

- Rengør fugefladerne umiddelbart før svejsning

Støv, oxidopbygning, bearbejdningsspåner og butiksrester kan sætte sig hurtigt på aluminium. Forberedelse af overfladen lige før svejsning - ved hjælp af egnede servietter eller mekanisk rengøring - sikrer, at partikler ikke migrerer ind i svejsebassinet øjeblikke senere.

- Brug dedikerede børster og værktøjer til aluminium

Fælles værktøjer bærer ofte stålpartikler, slibende korn eller olie. Dedikerede værktøjer forhindrer krydskontaminering og reducerer chancen for, at herreløse fragmenter bliver indlejret i svejsezonen. Opbevar disse værktøjer i et klart identificeret område for at holde dem adskilt fra udstyr til almindelig brug.

- Beskyt åbne led mod luftstrøm og gangtrafik

Træk kan blæse snavs ind i udsatte riller, især når dele sidder i armaturer i lange perioder. Placer vindskærme eller simple barrierer omkring kritiske samlinger. Undgå også at placere dele i gangbroer, hvor luftbåret støv og spåner ofte sparkes op.

- Hold forbrugsstoffer tildækket indtil installation

Spoler, spidser og dyser efterladt ubeskyttede kan samle støv eller værkstedsrester. Opbevar dem forseglet i rene beholdere, indtil de skal bruges, og dæk delvist brugte spoler, når de ikke er i brug. Selv små partikler, der klæber til tråden, kan trænge ind i vandpytten under fodring.

- Undersøg handsker, ærmer og forklæder for løse fibre

Tekstilfibre falder nogle gange ind i svejseområdet, når slidt beskyttelsesudstyr begynder at flosse. Tjek for løse tråde eller indlejring af ærmer under armbeskyttere reducerer risikoen for, at fibre driver ind i vandpytten, når brænderen flyttes.

- Oprethold en ren foring og fodervej

Aluminiumstråd kan opsamle støv eller barberstykker inde i foringen. Regelmæssig udskiftning af foringer og aftørring af trådbanen hjælper med at forhindre materialeaflejringer i at bryde løs midt på svejsningen. Jævn fodring reducerer chancen for, at små forurenende stoffer trænger ind i lysbuen.

- Begræns slibning nær svejsezonen

Partikler fra kværne eller skæreskiver kan lande inde i en åben samling. Når lysbuen antændes, kan disse partikler opløses i svejsebassinet. Gennemførelse af tunge slibetrin før den endelige montering holder snavs væk fra følsomme overflader.

- Brug rene bagstykker eller afstandsstykker

Enhver bagside, der anvendes under svejsning, bør være fri for rester, bearbejdningskølevæske eller indlejrede partikler. Før opsætning skal du køre en hurtig aftørring og visuel kontrol for at bekræfte, at intet kan overføres til svejseroden, når lysbuen begynder.

- Bekræft påfyldningstrådens tilstand under spoleskift

Når du skifter spoler, skal du inspicere de indledende omslag af MIG-aluminium-tråd for indikatorer som støv, fine metalliske partikler eller misfarvning. Trim forbi tvivlsomme lag, så kun ren ledning kommer ind i føderen.

- Opbevar emner væk fra bearbejdning

Bearbejdningscentre frigiver fine spåner, der kan sætte sig på aluminiumsoverflader. Placer svejsearmaturer væk fra disse områder, eller installer simple gardiner, der blokerer luftbårent affald. Ren opbevaring holder dele fri for materiale, der senere kan blive fanget i svejsningen.

Hvorfor kooperative leverandørforhold formindsker kvalifikationscyklusser

Åben kommunikation om forventede anvendelsesforhold, villighed til at levere prøvespoler og responsiv fejlfinding forkorter godkendelsestiden. Leverandører, der kan dokumentere ensartet spolekvalitet og yde støtte på gulvet, reducerer friktionen ved at skifte forbrugsstoffer.

Hvordan reparationsarbejdsgange adskiller sig for tykke sektioner sammenlignet med tynde paneler

Reparation af svejsede samlinger kræver forskellige tilgange afhængigt af, om materialet er en tung sektion eller et tyndt panel. Hver opfører sig forskelligt under varme, forvrængning og mekanisk belastning, især når du bruger aluminiums migtråd som reparationsforbrugsstof. At forstå, hvordan disse arbejdsgange divergerer, hjælper teams med at gendanne komponenter effektivt, mens de beskytter den strukturelle integritet.

| Aspekt | Tykke sektioner | Tynde paneler |

|---|---|---|

| Varmestyring | Absorber og bevar varmen længere; langsommere afkøling påvirker vandpyttens kontrol | Reager hurtigt på varme; risiko for vridning kræver korte sting og hurtigere kørsel |

| Forberedelse | Kræver dybere udgravning for at fjerne revner | Bruger overfladisk rengøring for at undgå over-udtynding |

| Fastgørelse | Generelt stabil med simple klemmer | Har brug for støttende armaturer for at begrænse bøjning og forvrængning |

| Brug af fyldstof | Større fyldstofvolumen; ofte flere afleveringer | Minimal fyldstof for at begrænse varmen og reducere forbinding efter arbejde |

| Afkølingstilgang | Langsom afkøling; kontrollerer for resterende stress | Hurtig afkøling; skiftende sider hjælper med at begrænse træk |

| Defekt synlighed | Fokus på strukturel genopretning | Kræver tættere kosmetiske tjek |

| Værktøjsvalg | Tillader tungere slibe- og formværktøjer | Har brug for lettere slibemidler og lavt tryk |

| Operatør pacing | Stadigt tempo, så varmen kan lægge sig | Hurtigere afleveringer med kontrolleret timing for at undgå overophedning |

Hurtig beslutningsvejledning til valg af tråd og fremføringsmetode

| Ansøgningstype | Fælles tråddiameterområde | Anbefalet fodringsmetode |

|---|---|---|

| Tynde kosmetiske paneler | Mindre diametre | Spolepistol eller tæt udbetaling |

| Strukturelle svejsninger | Mellem diametre | Push-pull med kort liner |

| Robotiske højcykluslinjer | Mellem til større diametre | Spool-on-gun med guidet udbetaling |

Hvilke inspektionspunkter reducerer utætheder og funktionsfejl i svejsede samlinger

Forebyggelse af lækage og funktionel pålidelighed afhænger af strukturerede kontrolpunkter, der fanger små variationer, før de påvirker den endelige montage. Når du arbejder med processer, der er afhængige af Aluminium Mig Wire, hjælper konsekvente verifikationspunkter med at sikre, at hver samling opretholder stabil sammensmeltning, dimensionsnøjagtighed og langtidsholdbarhed. Følgende kontrolpunkter styrker kontrollen over samlinger, der skal forblive forseglede, tryktætte eller strukturelt konsistente.

- Fælles forberedelse og tilpasningsverifikation

Før svejsningen begynder, skal du kontrollere, at kanterne er rene, fri for oxider og korrekt justeret. Selv små huller kan skabe svage punkter, hvor gas eller væske senere kan slippe ud. Bekræft, at samlingsdesignet matcher den tilsigtede specifikation, og at afstandsstykker, klemmer og fiksturer holder delene sikkert.

- Rodpas bekræftelse for samlinger med lukkede hulrum

Kontroller den indledende svejsegennemgang ved førstkommende lejlighed. Bekræft korrekt sammensmeltning, ensartet befugtning i hjørner og en almindelig undersideprofil, hvor det er tilgængeligt. Uregelmæssigheder i roden bliver ofte skjult bag senere gennemløb, hvilket gør dette kontrolpunkt til en af de tidligste muligheder for at forhindre interne lækager.

- Varmekontrol og interpass adfærdskontrol

Overvåg, hvordan samlingen reagerer på varme, mens svejsningen skrider frem. Hvis vandpytten bliver træg eller for flydende, kan der dannes små hulrum eller ufuldstændige overgange. Bekræft, at interpass-temperaturen forbliver inden for butikkens sædvanlige område, så materialets adfærd forbliver forudsigelig.

- Gasdækningskonsistensgennemgang

Observer beskyttelsesgasmønsteret nær kritiske samlinger. Træk, brændervinkelforskydninger eller blokerede dyser kan introducere porøsitet, der senere fører til utætheder. En hurtig flowkontrol før start af hver større svejselinje reducerer disse risici.

- Overfladekontinuitet og perlekonturinspektion

Når svejsningen er afkølet, skal du undersøge overfladen for underskæring, ujævn forstærkning, små nålehuller eller krusningsforstyrrelser. Disse signaler indikerer ofte intern porøsitet eller indespærrede lommer, der svækker samlingen eller kompromitterer forseglingsevnen.

- Tværsnits- eller udskæringsprøvetagning for højprioriterede komponenter

Fjern små prøvekuponer med kontrollerede intervaller, når det er muligt. Skæring og undersøgelse af disse tværsnit afslører, om fusionsdybde, penetrationsensartethed og ledovergange forbliver konsistente. Denne metode er nyttig til linjevalidering, eller når lange produktionskørsler introducerer gradvis drift.

- Verifikation af dimensioner og justering

Forskydning kan skabe spændingspunkter, der senere åbner under pres. Brug simple målere eller fixturbaserede markører for at bekræfte, at svejsningen ikke trækker samlingen ud af position. Dette kontrolpunkt er især vigtigt, når flere svejsninger konvergerer på den samme komponent.

- Tryk- eller vakuumtjek før endelig montering

For produkter, hvor tætning er vigtig, test komponenten med en lav-intensitets tryk- eller vakuumopsætning. Dette bringer opmærksomheden på mikrokanaler eller ufuldstændig fusion, som visuel inspektion måske ikke fanger. Ved at teste på et tidligt tidspunkt undgår man adskillelse eller skrotning af færdige enheder.

- Afsluttende funktionstest efter nedkøling

Visse fejl opstår først, når den svejste samling når stuetemperatur. Udførelse af en sidste funktionskontrol – såsom at verificere bevægelse, pasform eller belastningsadfærd – hjælper med at bekræfte, at termisk sammentrækning ikke skabte huller eller skjulte revner.

Måder at skalere en pilotlinje til fuld produktion og samtidig bevare svejsekvaliteten

Oprethold replikatopsætninger på tværs af celler, sørg for, at reservedele og foringer matcher den validerede hardware, og hold en buffer af kvalificerede spoler fra godkendte partier for at undgå udskiftninger i sidste øjeblik. Tværtogsoperatører, så definerede opsætningsrutiner følges konsekvent af alle skift.

Hvordan man holder fodersystemer konsistente på tværs af maskiner

Opret et standard delesæt til foderbaner, inklusive foringstype, kontaktspids og drivruller. Mærkesæt pr. maskine og kræver en periodisk revision for at sikre, at delene er inden for serviceintervallerne. Dette reducerer variationen mellem nominelt identiske maskiner.

Typisk fejlfindingstjekliste for svejseteknikere

| Problem observeret | Tjek 1 | Tjek 2 | Hvornår skal man eskalere |

|---|---|---|---|

| Inkonsekvent bue | Liner tilstand | Drivrulletryk | Leverandør teknisk support |

| Kosmetiske defekter | Rejsehastighed | Brænder vinkel | Metallurgisk gennemgang |

| Gentagen porøsitet | Dels renlighed | Gasmundstykke | Proces omkvalificering |

Sådan opsætter du en repeterbar vedligeholdelsesplan for fødesystemer

Definer intervaller for udskiftning af liner baseret på timer eller spolskift i stedet for at vente på fejl. Inkluder en hurtig visuel tjekliste for slid på drivrullen og en udskiftningsplan for kontakttip for at undgå snask, der påvirker perlekontinuiteten.

Enkel tjekliste på gulvet til skiftstart

| Opgave | Note |

|---|---|

| Efterse spolemonteringen | Bekræft korrekt spænding og renhed |

| Tjek foringen for slid | Udskift, hvis den er flosset eller bøjet |

| Bekræft gasstrømmen visuelt | Tjek dyse og kop tilstand |

Sådan reducerer du de skjulte omkostninger ved hyppige spolebytte

Brug større spolestørrelser, hvor håndteringen tillader det, og design spoleskifteplaceringer i arbejdsgangen for at minimere afbrydelser. For robotlinjer reducerer automatiske spoleudskiftningsenheder manuel håndteringstid og bevarer fodervejens ensartethed.

Måder at teste et nyt spacer eller backer-materiale på, før du forpligter dig til en procesændring

Introduktion af et nyt spacer- eller bagmateriale i en svejsearbejdsgang kan påvirke varmeoverførsel, perleform, rodstøtte og overordnet konsistens. I stedet for at skifte en hel linje med det samme, hjælper kontrolleret test med at bekræfte, om det nye materiale opfører sig som forventet med Aluminium Mig Wire og dine etablerede parametre. Følgende tilgange reducerer risikoen og afslører, hvordan materialet klarer sig under realistiske butiksforhold.

- Start med små, gentagelige prøveplader

Forbered et parti af identiske testplader af samme materiale og tykkelse, som bruges i produktionen. Påfør det nye afstandsstykke eller bagstykke, og kør flere svejseprøver med samme kørehastighed, vinkel og trådfremføringsindstillinger. Sammenligning af disse prøver side om side giver en tidlig følelse af stabilitet og repeterbarhed.

- Sammenlign rodudseende med en kendt reference

Skær prøvestykkerne i tværsnit eller fjern bagstykket efter afkøling for at observere rodkvaliteten. Se efter ensartet sammensmeltning, glatte overgange til modermetallet og ensartet gennemtrængning i længden. Hvis roden varierer mellem stykkerne, kan det nye materiale påvirke varmestrømmen eller gastilbageholdelsen.

- Tjek, hvordan det nye materiale håndterer varmeopbygning

Nogle bagere forbliver stabile gennem gentagne svejsecyklusser, mens andre blødgøres eller forvrænges, når de bliver varme. For at evaluere dette skal du køre flere perler hurtigt efter hinanden på samme opsætning. Overvåg, om det nye materiale ændrer form, frigiver rester eller påvirker perlestabiliteten, når temperaturen stiger.

- Overhold mængden af rengøring efter svejsning

En ny bagmand kan introducere rester, mærker eller overfladeforurening, der øger efterbehandlingstiden. Spor, hvor meget børstning, skrabning eller slibning der kræves sammenlignet med din nuværende opsætning. Selv subtile stigninger i oprydningsindsatsen kan påvirke den langsigtede effektivitet.

Indfør vibration eller armaturbevægelse

Hvis produktionen involverer forskydning, fastspænding eller håndtering af samlingen under svejsning, simuler de samme bevægelser under test. Nogle bagmænd holder fast under bevægelse, mens andre skifter lidt og ændrer svejseadfærd. Dette hjælper med at verificere, om materialet forbliver korrekt siddende under realistiske forhold.

- Test gasdækningsinteraktion

Placer det nye afstandsstykke eller bagstykke i positioner, hvor beskyttelsesgasmønstrene normalt er stabile. Observer, hvordan gasfanen interagerer med den under forskellige brændervinkler. Usædvanlig turbulens, små lommer af indespærret gas eller inkonsekvent dækning afslører sig ofte kun gennem levende gennemløb.

- Evaluer kompatibiliteten med dit lagermiljø

Nogle spacer- eller bagmaterialer absorberer fugt eller optager forurenende stoffer afhængigt af hvordan de opbevares. Efterlad et par prøver i det samme miljø, hvor dine forbrugsvarer normalt sidder, og svejs derefter med dem efter en typisk opbevaringscyklus. Dette trin identificerer følsomhed over for fugt, støv eller temperaturskift.

- Saml operatørindtryk

Selv når målinger ser acceptable ud, kan operatører bemærke små forskelle i vandpytterrespons, synlighed eller overordnet let kontrol. Inviter feedback fra både erfarne svejsere og nyere personale. Konsistente indtryk på tværs af flere operatører afslører ofte praktiske faktorer, som formelle tests kan gå glip af.

- Kør en lille pilotbatch under produktionsforhold

Inden du adopterer materialet fuldt ud, skal du integrere det i en kort pilotkørsel, der involverer et overskueligt antal samlinger. Brug de samme armaturer, tempo og arbejdsgange, som normalt ses på gulvet. Dette afslører faktorer fra den virkelige verden, såsom linjerytme, håndteringsvaner eller problemer med adgang til lommelygter, som prøvebænke muligvis ikke viser.

Sådan konverteres en vellykket prototypesvejsning til en gentagelig produktionsoperation

Dokumenter alle variabler, der påvirker svejseudseende og ydeevne: fugefrigang, kørehastighed, trådparti og maskinindstillinger. Genskab opsætningen i en kontrolleret pilotcelle for at bekræfte repeterbarheden før skalering.

Sådan overvåges for subtil forringelse af svejsekvaliteten over lange produktionsserier

Lange produktionsserier introducerer ofte gradvise skift i svejsekvaliteten, som ikke er umiddelbart synlige. Disse ændringer kan komme fra udstyrsslitage, variationer i forbrugsstoffer, operatørtræthed eller miljømæssige forhold. Detektering af tidlige signaler giver teams mulighed for at reagere, før defekter spredes gennem en hel batch. Følgende metoder understøtter stabil Aluminium Mig Wire-ydelse under længerevarende drift.

- Indstil konsistente visuelle kontrolpunkter med definerede intervaller

Tildel operatører eller inspektører til at gennemgå svejseudseendet ved rutinemæssige brudpunkter, såsom efter hvert sæt antal samlinger eller ved planlagte skiftovergange. Se efter små skift i perlens kontur, farve, ensartethed eller rejsemærker. Mindre afvigelser fra det sædvanlige udseende opstår ofte, før der opstår målbare defekter.

- Spor slibetid og overfladebehandlinger

Hvis efterbehandlingsbesætninger bruger mere tid på at udglatte svejsninger, kan svejseprocessen glide, selvom limstrengen stadig består grundlæggende inspektion. Registrering af gennemsnitlig efterbehandlingsindsats hjælper med at afsløre subtile problemer, såsom trådfremføringsinkonsistens, brændervinkelafdrift eller foringsslid.

- Brug simple måleskabeloner

Opret grundlæggende målere eller skabeloner, der sammenligner vulstbredde, forstærkningshøjde og svejselængde. Kontrol med disse referencer et par gange pr. skift fanger små, gradvise ændringer, som operatører kan gå glip af under rutinesvejsning.

- Overvåg feederens stabilitet og buelyd

En stabil Aluminium Mig Wire-proces producerer normalt en konsistent buetone og forudsigelig trådbevægelse gennem føderen. Enhver ny snak, tøven eller små pulser signalerer ofte voksende friktion eller træthed i liner. Dokumentation af disse observationer gør det muligt for vedligeholdelse at gribe ind, før der opstår afbrydelser.

- Registrer partinumre for forbrugsvarer for at spore tendenser

Før en log over, hvilke ledningspartier der anvendes under specifikke produktionsvinduer. Hvis subtil nedbrydning forekommer gentagne gange med et bestemt parti, kan teams isolere, om problemet stammer fra forbrugsvarer, opbevaringsforhold eller maskinopsætning. Dette hjælper også leverandører med at understøtte fejlfinding mere effektivt.

- Udfør periodiske kortsigtede svejsetests

Stop produktionen kortvarigt med planlagte intervaller for at køre en kontrolleret testperle på en ren prøveplade. Sammenlign svejsningen med referenceprøver godkendt tidligere i projektet. Selv små ændringer i perlebefugtning, flow eller buestabilitet kan indikere, at dele af systemet kræver opmærksomhed.

- Hold øje med termisk afdrift i arbejdsmiljøet

Forlængede kørsler kan langsomt hæve temperaturen på fakler, fødere og arbejdsområder. Efterhånden som udstyret opvarmes, kan der forekomme subtile ændringer i rejseadfærd, vandpytrespons og varmefordeling. Hold øje med, hvordan dele og værktøjer opfører sig mod slutningen af et skift, forhindrer problemer i at blive forvekslet med operatørfejl.

- Inkluder operatører i tidlig detektion

Operatører bemærker ofte små tegn længe før en synlig defekt opstår. Tilskynd dem til at rapportere usædvanlige bevægelser i ledningen, små ændringer i vandpyttens respons eller mindre udsving i maskinens feedback. En simpel rapporteringsrutine hjælper med at fange tidlige forringelser, som automatiseret overvågning kan overse.

Sådan holder du en reserve af dokumenterede forbrugsvarer uden overbeholdning

At opretholde en stabil forsyning af kendte, pålidelige forbrugsstoffer er vigtig for enhver svejseoperation, men alligevel binder overdreven lagerplads op på lagerplads og budget. En afbalanceret tilgang gør det muligt at holde pålidelige Aluminium Mig Wire og andre materialer ved hånden uden at akkumulere unødvendigt lager. Følgende strategier hjælper produktionshold med at holde sig forberedte og samtidig undgå spild.

- Etabler en rullende sikkerhedsbuffer baseret på reel brug

I stedet for at gætte, kan du spore, hvor mange spoler der typisk forbruges under en gennemsnitlig arbejdscyklus. Når et mønster dukker op, skal du indstille en buffer, der dækker normale udsving, men som ikke overstiger, hvad butikken realistisk kan bruge på kort sigt. Dette forhindrer pludselige mangler og undgår samtidig bunker af aldrende materiel.

- Brug korte, forudsigelige købsintervaller

Planlægning af mindre, hyppige ordrer holder hylderne friske og reducerer chancen for, at ældre spoler sidder for længe. Leverandører understøtter ofte planlagte intervaller, hvilket giver butikkerne mulighed for at holde velkendte forbrugsvarer klar uden at bære måneders ubrugt lager.

- Adskil påviste partier fra nye forsøgspartier

Hold en lille reserve af kvalificerede partier, der allerede har præsteret godt på linjen. Opbevar dem på et bestemt sted væk fra eksperimentelle partier eller nye leverancer. Identificer hver spole med dens modtagelsesdato og batchkode, og prioriter brugen af den tidligste acceptable batch.

- Koordiner med leverandører for ensartet tilgængelighed

Del forventede forbrugsmønstre med en betroet leverandør, så de kan forberede matchende lagerbeholdninger på deres side. Dette reducerer behovet for tung opbevaring på stedet, fordi leverandøren er klar til at sende den nødvendige mængde, så snart din buffer begynder at falde.

- Roter beholdning med en simpel sporingsmetode

Denne tilgang hjælper med at opretholde kvaliteten ved at gøre pålidelige materialer til det foretrukne valg til væsentlige samlinger eller presserende vedligeholdelse. Denne tilgang forhindrer reservemateriale i at ældes og undgår situationer, hvor glemt lager bliver ubrugeligt.

- Reevaluer reserveniveauet, efterhånden som produktionen ændres

Hvis et nyt projekt øger ledningsforbruget, eller en midlertidig afmatning reducerer efterspørgslen, skal du justere reservestørrelsen i overensstemmelse hermed. Gennemgang af det faktiske forbrug af og til holder lageret på linje med den aktuelle arbejdsbyrde i stedet for forældede forventninger.

- Brug en lille beredskabshylde til uventet arbejde

Vedligehold en separat hylde eller et skab til opbevaring af et lille lager af forbrugsvarer kendt for deres ensartede ydeevne. Denne plads forbliver uberørt under rutineoperationer og bruges kun, når presserende eller højt prioriterede opgaver kræver garanteret, dokumenteret materiale.

Fokuser på verificerbare trin: kvalificere trådkemi på repræsentative samlinger, standardiser tilførselsveje, log spollotnumre, og kør korte pilotkørsler, der afspejler den faktiske produktionsopsætning. Ræk ud til en forbrugspartner som f.eks. kunliwelding. for prøvespoler og dokumenterede parameteroverførsler, bekræft derefter resultaterne i pilotcellen med de samme feeder-, liner- og fixturarrangementer, der er planlagt til fuld produktion. Når teams omdanner forsøg til gentagelig praksis, bliver beslutningspunkter om Aluminium Mig Wire operationelle kontroller, der beskytter gennemløbet, reducerer efterbearbejdning og holder opmærksomheden på montageydelse frem for usikkerhed om forbrugsstoffer.

NEXT:Hvordan leverandører sikrer kompatibilitet med aluminiumtråd

Relaterede produkter

-

Se mere

Se mere

5154 aluminiumslegeringsvejsetråd

-

Se mere

Se mere

ER4043 silicium aluminium svejsningstråd

-

Se mere

Se mere

ER4047 Aluminium MiG Welding Wire

-

Se mere

Se mere

ER5154 Al-Mg Alloy Wire

-

Se mere

Se mere

ER5087 Magnesium aluminium svejsningstråd

-

Se mere

Se mere

Aluminiumsvejsetråd ER5183

-

Se mere

Se mere

ER5356 aluminiumsvejsningstråd

-

Se mere

Se mere

ER5554 aluminiumsvejsetråd

-

Se mere

Se mere

ER5556 aluminiumsvejsetråd

-

Se mere

Se mere

ER1100 aluminiumsvejsningstråd

-

Se mere

Se mere

ER5754 aluminiumsvejsetråd

-

Se mere

Se mere

ER2319 aluminiumsvejsetråd